Koncepcyjne rozwiązanie „zawsze w magazynie” – seryjna produkcja tych maszyn oznacza znaczną redukcję czasu dostawy i natychmiastową dostępność części zamiennych z magazynu producenta. Najważniejszymi cechami naszych pił tarczowych jest zdecydowanie wysoka sztywność narzędzia tnącego (pozwalająca na najwyższą precyzję cięcia), krótkie przerwy między poszczególnymi etapami (skracające czas pracy), jak również intuicyjny panel sterujący, umożliwiający dostosowanie programu do poszczególnych zadań.

Jednocześnie nasze przecinarki tarczowe EXACTCUT są niezwykle bezpieczne i bezawaryjne, dzięki cichej pracy czy specjalnemu systemowi usuwania wiórów.

Wyposażenie standardowe :

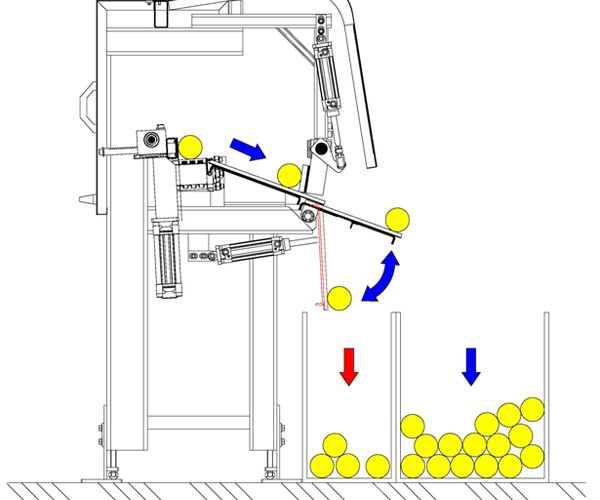

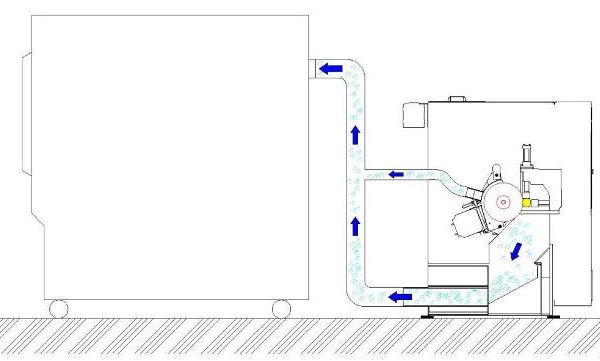

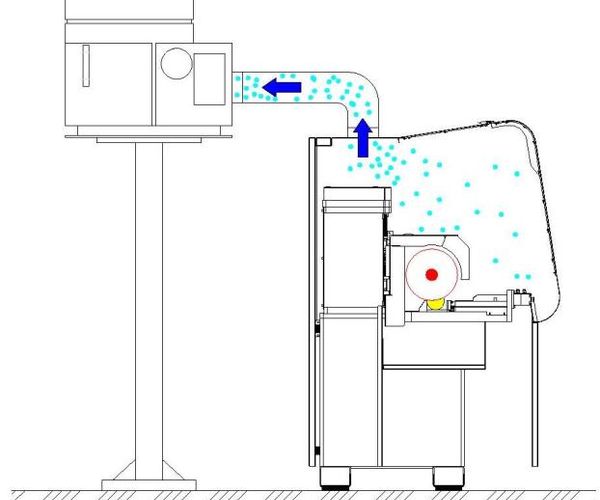

Urządzenie usuwania wiórów

Micronizer – smarowanie mgłą olejową

Sterowanie SIEMENS

System pamięci do 100 programów

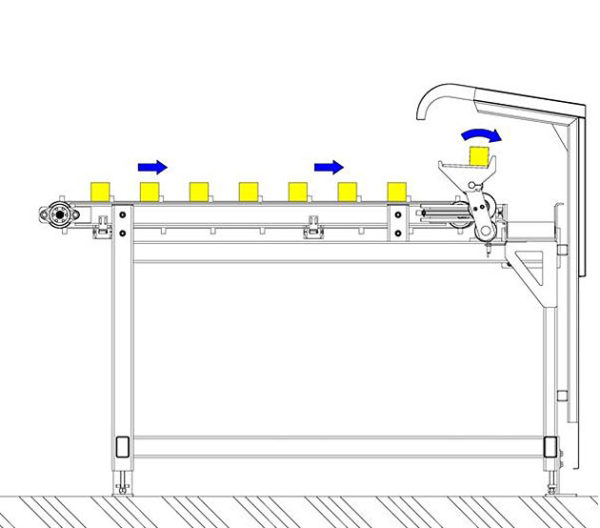

Magazyn grawitacyjny na wejściu dla do wyboru 3 lub 6 m długości

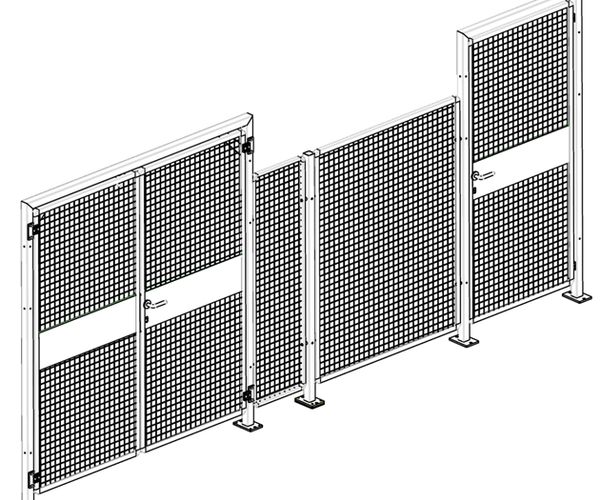

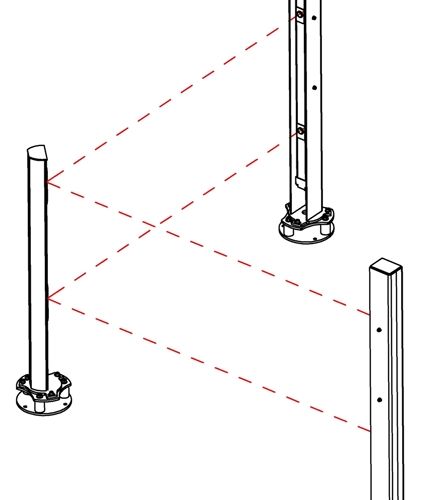

Elementy ochronne ( E – STOP , osłony , wyłączniki bezpieczeństwa , bariery )

Instrukcja + schemat okablowania

| Dane techniczne | TAC 75 | TAC 105 | TAC 155 |

|---|---|---|---|

| Przeznaczona | steel | steel | steel |

| Wymiary maszyny | 1527x2180x1950 mm | 1780x2580x2150 mm | 1780x2580x2150 mm |

| Waga maszyny | 1540 kg | 2640 kg | 2640 kg |

| Tarcza tnąca | |||

| Odpowiednia tarcza | HM-cerm.carbide/HSS | HM-cerm.carbide/HSS | HM-cerm.carbide/HSS |

| Mocowanie tarczy | Ø 32 mm | Ø 40/50 mm | Ø 40/50 mm |

| Wymiar tarczy | Ø 250/285 mm | Ø 315/360 mm | Ø 315/360 mm |

| Grubośc tarczy | 1-3 mm | 2-3,5 mm | 2-3,5 mm |

| Otwory na uchwyt | 4x9x50 (2x9x50) | 4x16x80/4x21x90 | 4x16x80/4x21x90 |

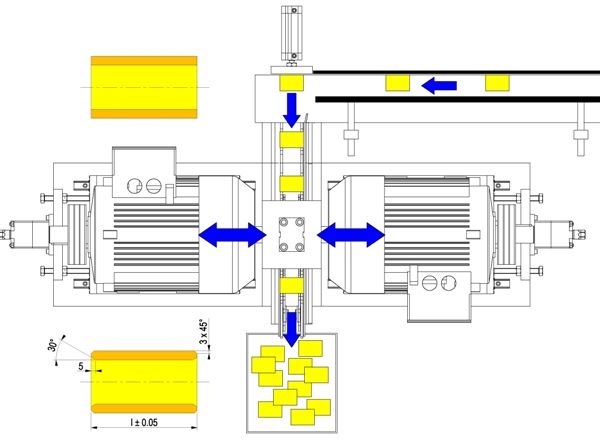

| Parametry cięcia | |||

| Kąt | 90° | 90° | 90° |

| Ø 10 -75 mm | Ø 20 – 105 mm | Ø 30 – 155 mm | |

| 10×10 – 65×65 mm | 20×20 – 80×80 mm | 30×30 – 115×155 mm | |

| Prędkość cięcia* | 60 – 220 m.min-1 | 60 – 220 m.min-1 | 60 – 220 m.min-1 |

| Długość resztki** | 60 mm | 70 mm | 70 mm |

| Dokładność*** | ± 0,15 mm | ± 0,15 mm | ± 0,15 mm |

| Elektryczne parametry | |||

| System zasilania | ∼3×400 V, 50 HZ, 3+N+PE | ∼3×400 V, 50 HZ, 3+N+PE | ∼3×400 V, 50 HZ, 3+N+PE |

| Pobór mocy napędu | 7,5 kW | 11 kW | 15 kW |

| Całkowita moc wejściowa | 9 kW | 30 kW | 35 kW |

| Max. pre-bezpiecznik | 63 A | 80 A | 80 A |

| Stopień ochrony | IP 54 | IP 54 | IP 54 |

| Przewód zasilający | 5-ti core, cords, 10 mm2 | 5-ti core, cords, 16 mm2 | 5-ti core, cords, 16 mm2 |

| Zasilanie sprężonym powietrzem |

|||

| Ciśnienie w układzie | 6-10 Bar | 6-10 Bar | 6-10 Bar |

| Wąż zasilający | 10×1, 3/8″ | 10×1, 3/8″ | 10×1, 3/8″ |

| System hydrauliczny | |||

| Przepływ | 6 dm3.min-1 | 6 dm3.min-1 | 6 dm3.min-1 |

| Ciśnienie operacyjne | 20-80 Bar | 20-50 Bar | 20-50 Bar |

| Wyjście | 1,5 kW | 1,5 kW | 1,5 kW |

| Bieżące | 3,5 A | 3,5 A | 3,5 A |

*bezstopniowo regulowany; **minimalna długości zacisku 10 mm; ***podawania

Comments are closed.